El grupo DEC es líder en sistemas y plantas para transporte, descarga y dosificación de sólidos pulverulentos y granulados y dispone de una amplia gama de soluciones completas para la carga de reactores en condiciones seguras con atmosferas explosivas, llenado y vaciado de contenedores ya sea con o sin total contención para productos tóxicos, estériles y explosivos, así como instalaciones completas para el empaquetado final de productos.

También es líder en tecnología de Micronización de sólidos, un proceso de reducción del tamaño de las partículas mediante el sistema de Jet Mills ó molinos de aire, y en aisladores estándar y realizados a medida para industria farmacéutica y química con aplicaciones de manipulación de sólidos de alta toxicidad.

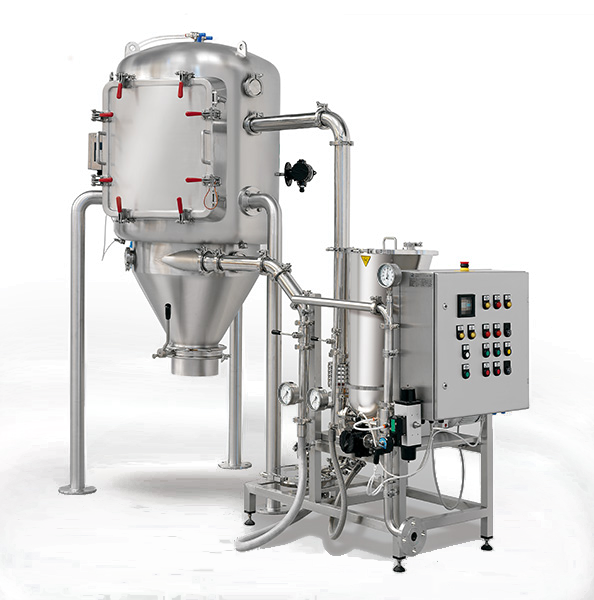

PTS Sistema de Transferencia de Sólidos

El PTS ® es un método extraordinariamente eficaz y seguro de transferencia y distribución tanto de los polvos secos y húmedos, así como de granulados. Su concepto de filtración único, con una membrana plana interna de alta eficiencia, hace de él un sistema único en fase densa. Sin partes móviles, sin filtros externos, instalable en zonas ATEX, sin apenas costes de mantenimiento y con una gran flexibilidad para proyectos de ampliación.

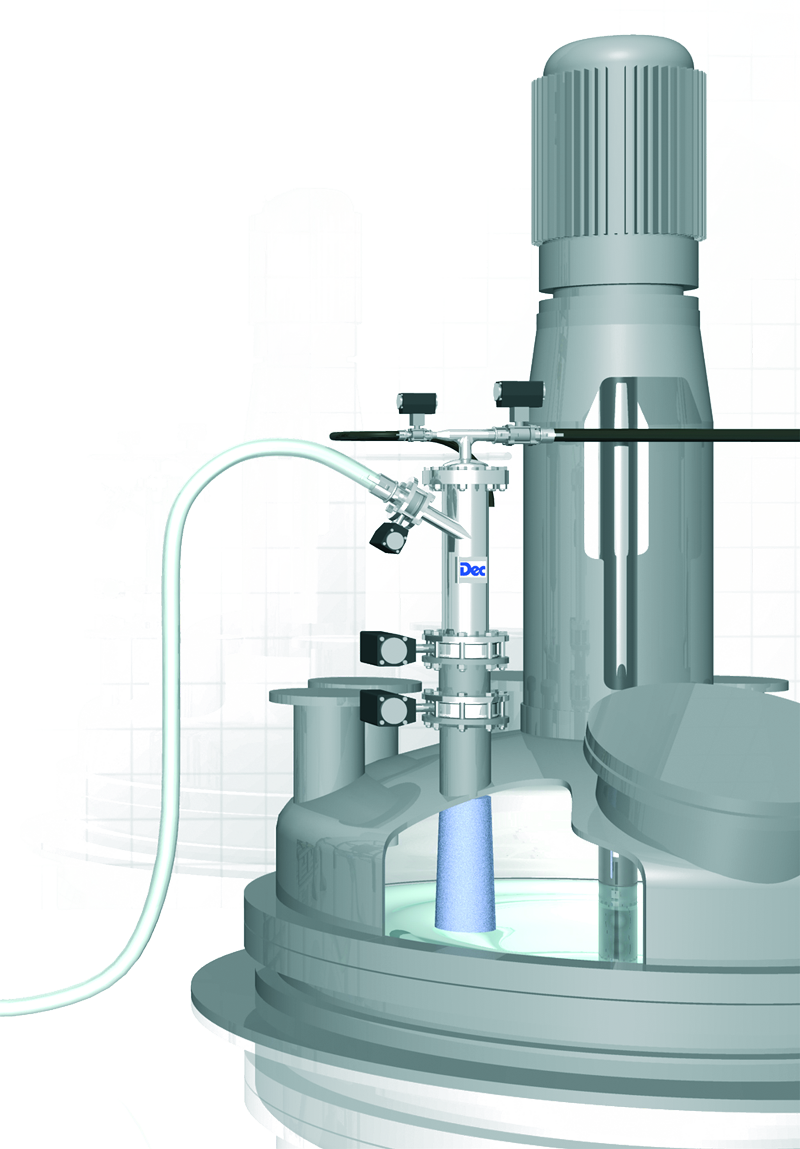

Carga de reactores mediante PTS y estaciones de descarga

El sistema PTS permite incorporar sólidos a un reactor con ausencia total de oxígeno, ya que el aire que acompaña al producto es eliminado mediante vacío en la cámara del PTS, y posteriormente se puede dosificar con atmósfera de nitrógeno. Así, permite incorporar sólidos en atmosferas explosivas con total seguridad aun existiendo presiones positivas en el interior del reactor.

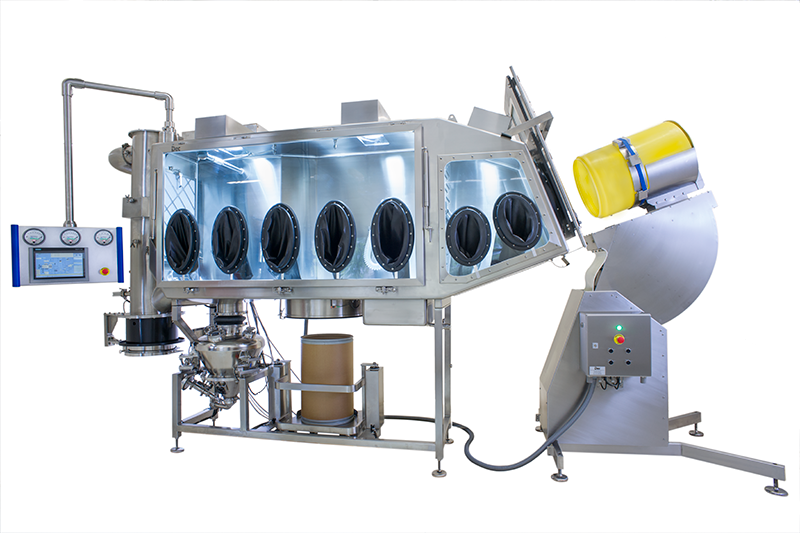

Isocharge y aisladores para descarga, dispensing, y manipulación de productos tóxicos.

DEC suministra soluciones a medida para la manipulación de materia prima de forma segura y eficiente, incluyendo para productos tóxicos, corrosivos o inflamables, implementando en el aislador diferentes equipos de procesos (centrífugas, secadores, balanzas, micronizador, etc…), lo que permite reducir el espacio de la “sala limpia”, facilitando así la limpieza, manipulación, evitando contaminaciones y que los operarios entren en contacto directo con los productos (salvando así la integridad tanto del operario como del producto).

La combinación de la tecnología de aisladores y la de transferencia de productos en sistemas cerrados, convierten a DEC en el único proveedor del mercado que dispone de soluciones tan prácticas como el ISOCHARGE, que, conectado al sistema PTS especialmente, soluciona la carga de grandes cantidades con una alta operatividad y niveles de hasta 1µgr /m3 de contención.

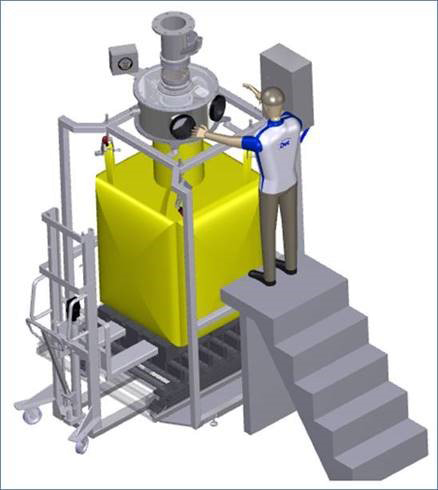

Estaciones de carga y descarga de big-bags

Las estaciones de vaciado y llenado de big bags son modulares. Esto asegura una adaptación fácil a las características del producto, y a las plantas de producción, independientemente de si el material es o no muy tóxico.

Éstas estaciones de carga o descarga disponen de dispositivos específicos opcionales como sistemas de masaje y desaglomeración, control preciso de la dosificación, función “dedusting” para extracción del polvo residual de un big-bag cuando está vacío, entre otros.

Un cabezal de conexión simple con doble tubo y un mecanismo de palanca de dos manos asegura que la salida del big bag tiene una conexión a prueba de fugas de polvo, a la vez que ergonómica. Para requisitos de contención primaria, existe un cabezal especifico que puede utilizarse para conexiones seguras, garantizando una alta contención igual a la de aisladores complejos, hasta OBE 5.

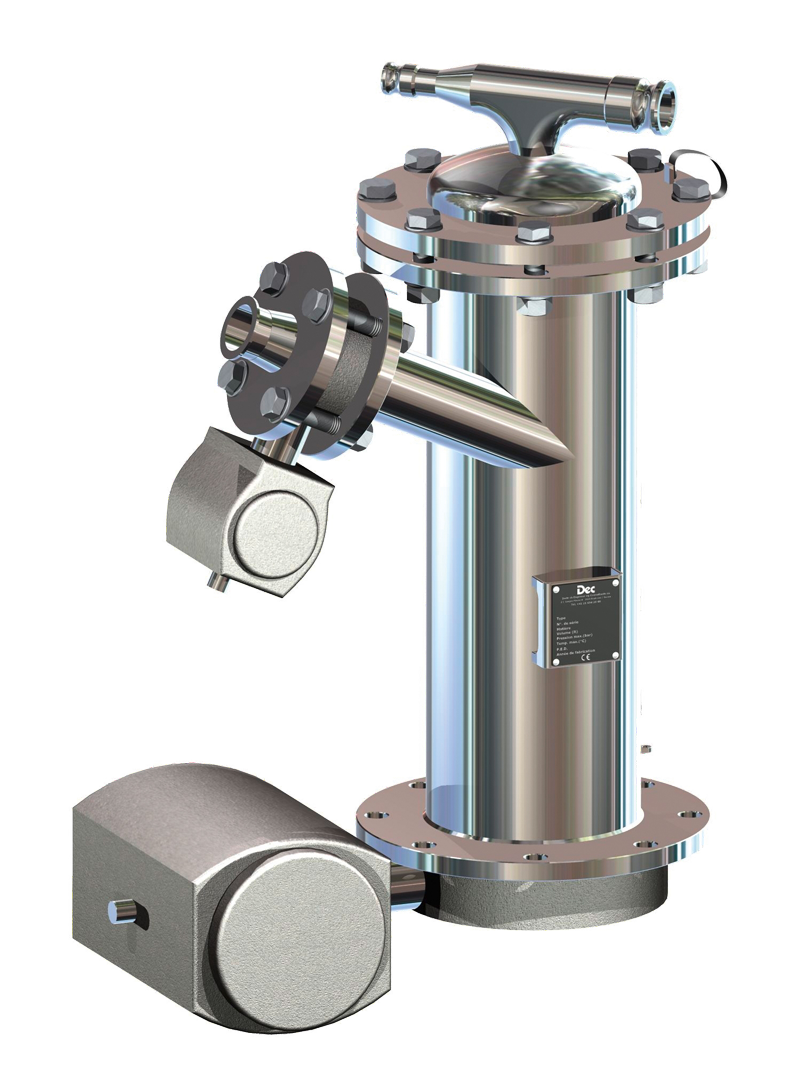

DCS Sistema de Vaciado y llenado de bidones con Contención

El DCS es un aislador de acero inoxidable cilíndrico con tapa transparente y con dos puertos de guantes. Muy económico en comparación con los sistemas convencionales de aislamiento, la DCS asegura la evacuación precisa, libre de contaminación del contenido de los tambores.

En combinación con el sistema PTS, el DCS ofrece garantías de contención primaria y secundaria hasta los límites de exposición más restrictivos, que permiten al operador abrir las dobles bolsas en un entorno cerrado, además de un manejo ergonómico y unas garantías de movimiento óptimo del sólido.

Micronizadores JetMill®

Micronizadores jetmill (MC JETMILL®). El rango incluye equipos de laboratorio o galénica, planta piloto y equipos industriales. Todos ellos son totalmente escalables, cuantitativa y cualitativamente, desde el MC-ONE®(g/h) hasta los MC (cientos de kilos/hora).

La tecnología Jet Mill utiliza un inyector Venturi para crear una presión negativa e introducir las partículas en una cámara cilíndrica, seguido por una aceleración sub-sónica (50 m/seg). Las boquillas colocadas en el anillo periférico de la cámara aceleran las partículas hasta una velocidad super sónica (300 – 500 m/seg.) Esto produce la colisión entre las partículas y su ruptura, disminuyendo el tamaño de las mismas.

Batchmixer, mezcla en continuo, sin partes móviles.

El Batchmixer ofrece un método único en cuanto a velocidad, seguridad y flexibilidad, reduciendo el tiempo de mezcla en su conjunto en comparación con sistemas tradicionales, permitiendo mezclar polvos con diferentes características en un ambiente totalmente cerrado.

El sistema es especialmente adecuado para aplicaciones farmacéuticas cuando las sustancias activas deben ser manipuladas sin contaminación en el ambiente. Además, evita problemas de segregación durante la descarga.

Los sólidos son automáticamente introducidos desde cualquier tipo de recipiente o equipo, mezclados en fase recirculación, y después descargados gracias al sistema PTS. El deflector interno garantiza una mezcla homogénea.