19 Jun Caso de Estudio – Intercambiadores de Placas en Unidades de Recuperación de Azufre

Aplicación:

Se han instalado 3×3 unidades totalmente soldadas SIGMAWIG en la nueva unidad de recuperación de azufre de una refinería del sur de Europa. Siempre hay dos unidades en funcionamiento y una en espera.

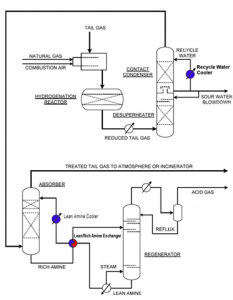

Las unidades están situadas como se muestra a continuación: enfriador de agua de reciclado, enfriador de amina pobre e intercambiador de línea/amina rica. Todas ellas trabajan con medios ácidos.

El funcionamiento continuo durante años es esencial para estas unidades.

Ventajas de los intercambiadores de calor de placas SIGMAWIG

Las ventajas para esta aplicación utilizando SIGMAWIG son el diseño compacto así como el estrecho perfil de temperatura que se puede conseguir. Esta eficiencia sólo puede conseguirse con intercambiadores de calor de placas y es especialmente útil para el intercambiador de amina pobre/rica.

El estrecho perfil de temperatura permite ahorrar energía en el lado de la calefacción del regenerador y en el ciclo del agua de refrigeración.

El diseño compacto es especialmente útil para las modernizaciones de refinerías (poco peso y espacio), así como para las refinerías off-shore

Gestión de pedidos

Este proyecto fue realizado por una empresa española de ingeniería. Había que cumplir varios códigos, como NACE, ASME, PED y API. La gestión de este proyecto por parte de un equipo experimentado garantizó la entrega a tiempo de los intercambiadores de calor, así como de los planos, procedimientos y certificados. La soldadura TIG sin material de aporte garantizó el cumplimiento de las especificaciones de soldadura especiales del proyecto en servicio de H2S húmedo para lograr el máximo nivel de seguridad en la refinería.

Resumen

Resumen

SIGMAWIG es ideal para refinerías porque:

– Se pueden cumplir los requisitos NACE para servicios ácidos gracias a la soldadura TIG y a la ausencia de contacto entre el CS y los fluidos

– Conformidad con API 662

– Perfiles de temperatura estrechos para una excelente recuperación de calor gracias al diseño de placas verticales con bordes.

– El flujo en contracorriente permite obtener perfiles de temperatura de hasta 1 K entre los combustibles (ningún otro tipo de intercambiador de calor puede conseguirlo).

– No necesita mantenimiento ni limpieza Tiempo de funcionamiento muy largo gracias a las altas velocidades.

– Disponible con bastidores de acero inoxidable para atmósferas ácidas.