28 Feb INTENSIFICACIÓN DE PROCESOS – OPTIMIZACIÓN DE REACTORES

¿QUÉ ES LA INTENSIFICACIÓN DE PROCESOS?

Definida inicialmente en los años 70 como “la reducción del tamaño de una planta productiva con un factor de 100”, la intensificación de procesos es hoy en día una disciplina de la ingeniería industrial que se centra en dar al proceso el marco preciso que necesita para su funcionamiento. Esto conlleva:

- Equipos más pequeños y compactos.

- Procesos más eficaces.

- Énfasis en evitar pasos innecesarios.

- Ajuste del equipo al proceso (y no al contrario).

PRINCIPALES CLAVES EN LA OPTIMIZACIÓN DE REACTORES

Uno de los elementos más importantes en la intensificación de procesos son los reactores químicos. Entre las principales opciones para intensificar un proceso en un reactor químico se encuentran:

- La optimización de tiempos añadidos a la reacción o “side-times” como por ejemplo la carga de productos, la inertización o el enfriamiento.

- La transferencia de materia.

- La transferencia de calor.

- Las condiciones de operación (presión/vacío).

OPCIONES DISPONIBLES EN CAPERVA

- Mejora operativa en la carga de sólidos mediante PTS de DEC: operaciones intrínsecamente seguras que evitan manipulación directa, contacto con el polvo y rotura de la inertización del reactor, por lo que es posible adicionar sólido en cualquier momento.

- Opciones para carga de líquidos con mezcladores estáticos SULZER: precalentamiento de la alimentación, mezcla y dispersión en línea a la entrada del reactor o en una línea de recirculación, intercambiadores de calor a la salida y en recirculación para enfriamiento eficiente incluso con viscosidades altas y variables. Ahorra tiempos de reacción y mejora la conversión.

- Mejora en la transferencia de materia y calor con agitadores EKATO: mejora en la transferencia de materia y calor con diseños específicos de palas EKATO como la Viscoprop®, la Paravisc® o la Phasejet® con el objetivo de mejorar coeficientes de transferencia KLA y U, incluyendo reacciones heterogéneas.

- Opciones para sistema de vacío con bombas NASH: aplicaciones como carga de reactores por vacío, enfriamiento por evaporación, devolatilización de componentes ligeros, extracción de oxígeno entre otras. Son claves un dimensionado correcto del sistema de vacío y una selección adecuada del tipo de bomba compatible con el proceso.

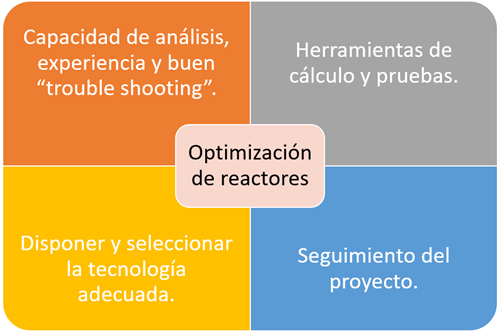

RESUMEN: FACTORES CLAVE PARA LA OPTIMIZACIÓN DE REACTORES: