16 May MEZCLA DE GASES EN CONTÍNUO CON MEZCLADOR ESTÁTICO

Claves para la selección de equipos.

Como expertos en mezcla estática, en Caperva hemos recibido numerosas consultas técnicas de clientes a los que otros proveedores les han ofrecido una solución de mezcla no óptima y nos piden asesoramiento. En muchas de esas ocasiones se trataba de una aplicación de mezcla de gases en la que se había seleccionado erróneamente un mezclador convencional generalmente diseñado para mezclar líquidos. ¿Por qué no es correcto esto? ¿Cuáles son las claves de un buen diseño de mezclador estático para gases?

PÉRDIDA DE CARGA.

En primer lugar, un sistema de mezcla de gases por lo general admite muy poca pérdida de carga. Lo normal es que se especifiquen valores en el rango de 0,01 bar (10 mbar) o menos. No es lo mismo un mezclador para “lavado” de gases o contacto gas-líquido, que un mezclador únicamente para mezclar gases. Si se selecciona un diseño de mezclador convencional para líquidos o para lavado de gases (con líquidos), con toda probabilidad superaremos estos valores de pérdida carga para velocidades del gas normales del orden de 10 m/s.

Figura 1: ejemplo de mezclador estático para lavado de gases SMV de SULZER. Estructura interna compacta, pérdidas de carga mayores.

Figura 2: ejemplo de mezclador estático para mezcla de gases KVM de SULZER. Estructura interna muy abierta. Creación de vórtices de mezcla. Baja pérdida de carga.

LA INFLUENCIA DEL DISEÑO EN LAS DIMENSIONES DEL EQUIPO

Generalmente los mezcladores para gases son bastante voluminosos debido a la baja densidad del fluido que deben mezclar. La velocidad del gas respecto a un líquido tiene un factor de 10:1 (10 m/s versus 1 m/s en el caso de los líquidos), pero las densidades y por lo tanto el volumen tienen un factor 1000:1 entre estos dos estados a presiones cercanas a la atmósfera. Así que, si conseguimos optimizar un diseño interno que minimice la pérdida de carga, esto nos permitirá hacer un equipo más compacto, ahorrando costes tanto del equipo en sí como de su instalación y de la instrumentación y válvulas asociadas.

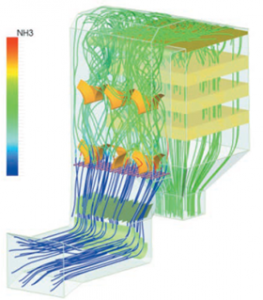

Figura 3: mezclador estático de grandes dimensiones tipo CONTOUR de SULZER para unidad de tratamiento de gases con catalizador SCR y amoniaco.

EQUIPOS AUXILARES E IMPLANTACIÓN

De nada sirve invertir horas de ingeniería en diseñar un buen mezcladore estático para gases con alto rendimiento y baja pérdida de carga, si después instalamos reducciones, codos, válvulas o instrumentos que provocan pérdidas de carga inasumibles. Es necesario contar con un equipo de ingeniería experimentado que pueda proponer una buena implantación y rodearse de expertos en instrumentación para gases.

JUNTAS

Para evitar fugas de gas excesivas o arrastre de incondensables (aire) que provoquen problemas en el proceso aguas abajo, es muy importante dejarse asesorar por expertos en juntas que, por un lado, sean químicamente resistentes al gas (cuidado con las propiedades corrosivas de gases como el sulfhídrico o gases con cloruros) y que por otro lado dispongan de las certificaciones de estanqueidad adecuadas como por ejemplo la TA-luft, que garantiza que el material tiene un nivel de fugas por debajo del que establece la norma.

TEMPERATURA Y PRESIÓN

Los gases sufren alteraciones importantes en su densidad en función de las condiciones de proceso. Un control de estas condiciones es fundamental para evitar puntos de trabajo con pérdidas de carga excesivas.

HERRAMIENTAS DE CÁLCULO Y PRUEBAS.

Por supuesto, cuando hablamos de un mezclador estático hecho a medida es muy difícil plantear pruebas piloto. A pesar de que en Caperva disponemos de equipos piloto, lo complicado es montar una planta piloto a escala en una instalación que maneja gases. Por ello, es importante disponer de herramientas de cálculo como las que nos facilita SULZER, con las que podemos calcular una homogeneidad y predecir una pérdida de carga para diferentes puntos de trabajo, evitando riesgos posteriores durante la puesta en marcha.

En Caperva disponemos de personal cualificado que puede dar asesoramiento sobre equipos óptimos para la mezcla de gases en línea, no dudes en contactarnos.

El equipo de CAPERVA.