06 Nov Caperva – Ingeniería y sistemas – Gestión de proyectos

Desde nuestros inicios, en CAPERVA hemos trabajado con las compañías fabricantes de equipos para la industria de proceso en general, más relevantes en su campo a nivel Mundial.

Nuestro departamento de ingeniería y sistemas, conjuntamente con nuestras representadas, está desarrollando y gestionando sistemas y plantas completas, con el objetivo de ofrecer a nuestros clientes un mayor servicio, a un precio competitivo y con la garantía de trabajar de la mano del OEM.

SULZER es una de las compañías con quien ya hemos gestionado varios de estos proyectos, dos de los cuales comentamos a continuación:

DILUCIÓN DE MELAZA

La melaza tiene una viscosidad de 20-30 Pas, por lo que se hace necesario su mezcla con agua. Esta dilución de melaza permite un mejor tratamiento en posteriores etapas del proceso. Una de las maneras óptimas de realizar el proceso, es hacerlo directamente en línea con mezcladores estáticos de SULZER CHEMTECH que tienen las siguientes ventajas:

- Poco mantenimiento, ya que no tienen partes móviles

- Poco consumo de energía y por lo tanto bajo costo de operación.

- Escalado comprobado y por lo tanto sin riesgo

- Excelente rendimiento de mezcla, alto calor y transferencia de masa incluso con caudales fluctuantes

- Espacio reducido para su instalación ya que va integrado en la misma tubería de proceso

- Fácil limpieza en línea (CIP)

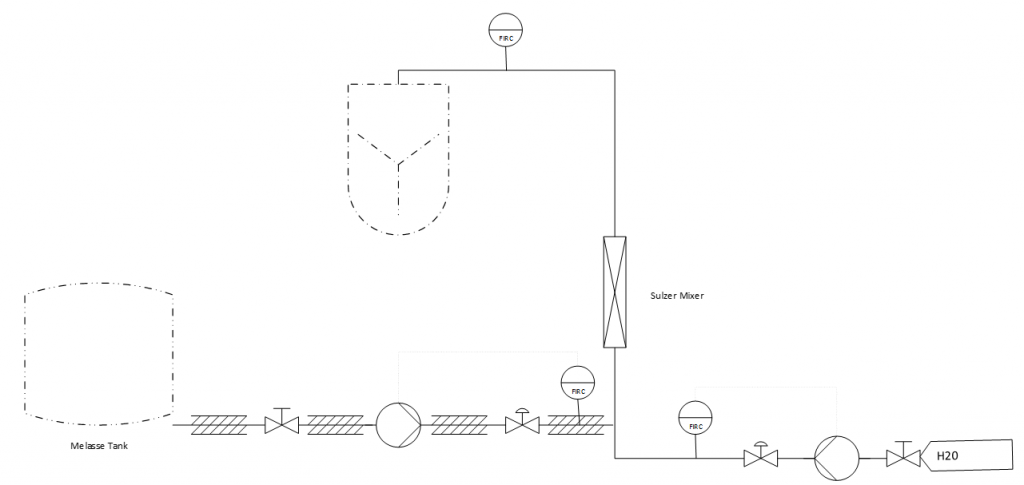

La dilución de la melaza como hemos comentado, se realizará con mezcladores estáticos SULZER CHEMTECH, pero necesitamos una serie de periféricos para realizarlo de una manera automática. A continuación, un esquema del sistema propuesto:

Esquema proyecto: dilución de melaza

En este caso tenemos una línea de melaza a una temperatura superior a 20ºC y presión atmosférica, difícil de tratar debido a sus propiedades, y una línea de agua de proceso a temperatura ambiente que se unen para ser mezcladas en continuo en el mezclador estático de Sulzer para poder llevar diferentes transformaciones en otras fases del proceso:

- Línea de melaza junto con su bomba, válvulas y accesorios. En ese caso, debido a las propiedades de la melaza, la tubería debe de ir traceada eléctricamente.

- Línea de agua junto con su bomba, válvulas y accesorios.

- Soporte (tubería) para incluir el mixer.

- Control e Instrumentación: tanto a nivel de instrumentos como de programar su control. Se debe establecer un set point para los caudales de agua y melaza, ya que la proporción entre ambos es conocida. A través de la medición del caudal de la mezcla melaza + agua a la salida del mixer y de la melaza a la entrada del proceso, se regula el caudal de agua para mantener la proporción constante.

Desde CAPERVA nos hemos encargado de toda la Gestión del Proyecto durante todo el ciclo de vida útil del mismo: búsqueda de proveedores, ingeniería, gestión de compras, tabulaciones, gestión de interfaces, inspección, activación, dossieres, entrega, montaje y puesta en marcha…

INTERCAMBIADOR DE CALOR ESTÁTICO: EL INTERCAMBIO DE CALOR FAVORECIDO POR LA TECNOLOGÍA DE MEZCLA ESTÁTICA.

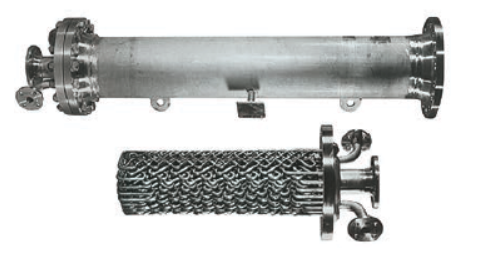

Otro ejemplo de proyecto llevado a cabo fue la fabricación de un intercambiador de calor que para mejorar la transferencia de calor era necesario introducir mixer dentro de los tubos. El cálculo de procesos, en este tipo de casos, es muy significativo y siempre contamos con el apoyo y diseño de nuestras representadas debido a su gran experiencia y trayectoria en el sector de la ingeniería de procesos. A partir del diseño de SULZER CHEMTECH, realizamos la fabricación del cambiador. El equipo es el que se muestra en la fotografía inferior:

Intercambiador de calor estático SMXL de Sulzer

Se diseñó para trabajar a una presión de 6 barg y a una temperatura de 50ºC. El volumen en el lado de tubos fue de 0.017m3, y por el lado de la carcasa de 0.028m3.

En este caso el mixer usado es el modelo SMXL DN32 de Sulzer (se muestra en la fotografía inferior), que tiene las siguientes ventajas:

- control selectivo de reacciones endotérmicas y exotérmicas

- tiempo medio de residencia y perfil de temperatura homogéneo

- flujo de pistón.

- tratamiento no agresivo de productos y medios sensibles a la temperatura en procesos de enfriamiento y calentamiento.

- mejora de los coeficientes de transferencia de calor en intercambiadores de tubos para productos viscosos y / o sensibles a la temperatura y a la cizalla.

- Fácil limpieza en línea (CIP).