29 Ago Implantación exitosa de un proceso seguro de carga de múltiples productos de diferentes toxicidades

Se presenta en el siguiente artículo una solución para la carga de polvo y granulados, con las características específicas del sistema, así como sus ventajas más destacables, entre las que destaca especialmente la seguridad para el personal que gestionaba estas sustancias.

EN UNA PLANTA QUÍMICA centroamericana, los operadores aún manejaban manualmente la adición de ingredientes en polvo, en polvo y granulados. Cada lote requirió de una a tres materias primas para formulaciones que requieren hasta 3.750 kg de sólidos a granel añadidos manualmente. Las bolsas de 25 kg se levantaban con un camión elevador hasta el nivel superior, donde se cortaron las bolsas, una tras otra, para verter los ingredientes en los recipientes (Foto 1). Los reactores contienen líquidos inflamables clasificados como líquidos Clase 1 por NFPA 30. El área de fabricación es una ubicación clasificada como peligrosa NEC Clase I, División 1, Grupos C y D.

Foto 1. Sistema anterior de carga, expuesto a polvo y vapores

Foto 1. Sistema anterior de carga, expuesto a polvo y vapores

Los operadores tenían que estar protegidos de los vapores de solvente que escapan de las vías de acceso al abrirse, y también del polvo cuando las bolsas se descargaban en los recipientes y se colapsan manualmente para devolverlas al nivel del piso. El solvente y los vapores de ácido superaron diez veces el límite de exposición ocupacional, por lo que el uso de respiradores y elementos de protección individual eran el único medio de seguridad del operador.

EVALUACIÓN DE ALTERNATIVAS

Esta fabricación planteó una serie de desafíos y la necesidad de una cuidadosa consideración del producto para determinar el equipo de proceso adecuado. La primera tarea fue evaluar las veinte materias primas. El anhídrido timelítico y la acrilamida fueron clasificados en la categoría de materiales OEB 4 (Banda de exposición ocupacional 4, es decir, 1-10 µg / m3). Estos ingredientes son altamente tóxicos y deben considerarse de manera diferente que todos los demás ingredientes de la categoría OEB 2-3. Algunos de los sólidos eran reactivos con otros y, por lo tanto, no deben entrar en contacto entre sí.

El manejo mejorado de sólidos debe cumplir con los siguientes desafíos:

- Eliminar los EPI y los respiradores mientras se manejan materias primas sólidas.

- Controlar los riesgos de ignición asociados con los pol-vos / vapores.

- Diseñar sistemas separados para manejar materiales OEB2/3 y OEB 4.

- Optimizar la limpieza con líquidos entre los lotes para lavar el equipo de proceso y la descarga en los tanques / tanques de dilución.

- Compatibilidad con altas temperaturas de proceso desde ambientes hasta 260 °C.

- Capacidades de carga optimizadas de todos los recipientes de un mínimo de 75 kg por minuto.

Foto 2. Descarga de sacos a nivel del suelo: Isocharge a la derecha y estación de vaciado de sacos a la izquierda

Foto 2. Descarga de sacos a nivel del suelo: Isocharge a la derecha y estación de vaciado de sacos a la izquierda

«La solución de la firma Dec se basa en su sistema de transporte de polvo en fase densa y segura, el PTS, que utiliza vacío y presión para transferir materias primas, incluida la opción CIP»

La solución de la firma Dec se basa en su sistema de transporte de polvo de fase densa y segura, el PTS, que utiliza vacío y presión para transferir materias primas, incluida la opción CIP. Se instala un PTS en cada recipiente / tanque, conectado al sistema Isocharge de Dec para productos que requieren alta contención y a una estación de vaciado de bolsas con un sistema de recolección de polvo para las otras materias primas (Foto 2).

PTS PARA TRANSPORTE SEGURO DE POLVO

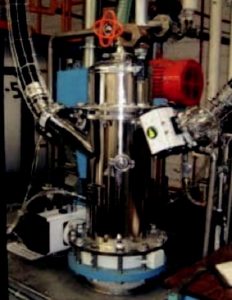

Los sistemas PTS aíslan completamente el reactor en el que está instalado y permite cargar de forma segura los recipientes, incluso en presencia de disolventes o una atmósfera altamente inflamable; mantiene la operación bajo condiciones altamente contenidas; permite la carga directa desde cualquier contenedor o equipo de proceso, no hay necesidad de tener un área de dispensación en el medio (Foto 3).

Foto 3. Sistema cerrado PTS

Foto 3. Sistema cerrado PTS

VENTAJAS

- Se elimina la presencia de oxígeno durante la carga.

- Mantiene el reactor inerte y evita que los vapores se escapen.

- Bajo requerimiento de nitrógeno.

- Concepto de filtración único para un alto rendimiento y sin obstrucción del filtro.

- Fácil de limpiar (CIP / SIP).

- Compatible con cGMP / ATEX / FDA.

DEC ISOCHARGE. ESTACIÓN DE DESCARGA DE BOLSAS, SACOS Y BIDONES

La estación de descarga en combinación con el PTS garantiza una alta contención (OEB4-5) cuando se transfieren sustancias altamente tóxicas. El sistema está diseñado para alimentar con polvo desde bolsas o bidones hasta reactores u otros equipos de proceso mientras se anulan todos los riesgos de contaminación para los operadores y el medio ambiente. Es una combinación de cabina de flujo laminar y un sistema aislador cerrado. El operador abre las bolsas dentro de la cámara. El producto entra en la tolva de succión desde donde se transfiere a los recipientes. El control y la filtración optimizados del flujo de aire permiten la circulación de aire en una dirección cuando las bolsas se cargan en la cámara y el aire limpio sale de la misma (Fotos 4 y 5).

Foto 4. Dec Isocharge. Estación de descarga de bolsas, sacos y bidones.

Foto 4. Dec Isocharge. Estación de descarga de bolsas, sacos y bidones.

Foto 5. Dec, en Ecublens (Suiza), ha diseñado y entregado una solución de ingeniería segura para cargar múltiples recipìentes y reactores de dilución.

Foto 5. Dec, en Ecublens (Suiza), ha diseñado y entregado una solución de ingeniería segura para cargar múltiples recipìentes y reactores de dilución.

Autor: Jose Maria Capdevila – Managing Director Caperva