05 Dic Aumenta la producción en reactores de hidrogenación.

Tecnología para reactores de hidrogenación.

¿Tienes hidrogenadores? Puedes aumentar su producción de una manera sencilla.

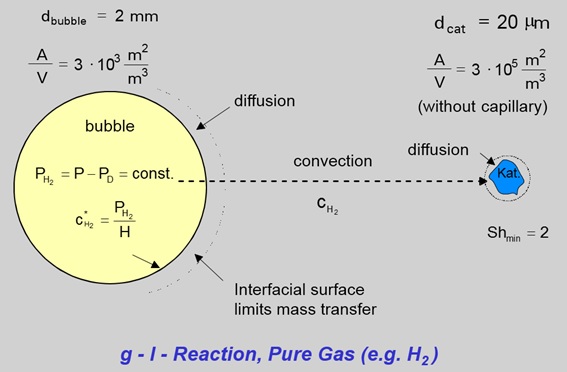

La hidrogenación de compuestos orgánicos implica normalmente una reacción trifásica, en la cual el hidrógeno gas debe ser absorbido por el líquido orgánico, a la vez que un catalizador en fase sólida debe mantenerse en suspensión para que se produzca así la reacción en su zona activa. La figura 1 muestra este proceso esquemáticamente.

Uno de los pasos limitantes de este tipo de reactores de hidrogenación suele ser la transferencia de masa del hidrógeno en el líquido, por lo que si podemos aumentar la transferencia de masa, normalmente podremos aumentar la velocidad de reacción (existen otros factores limitantes como la transferencia de calor, la elección del catalizador, condiciones de operación, etc., que trataremos en otros post).

En los últimos años hemos constatado que muchos clientes con reactores de hidrogenación (algunos sencillos, otros muy complicados), no resuelven de forma óptima la transferencia de masa, y simplemente resuelven el “problema” con tiempo (lo que se traduce en pérdida de producción), o con complicados sistemas de re-absorción; veamos algunos ejemplos de reactores gas-líquido tradicionales:

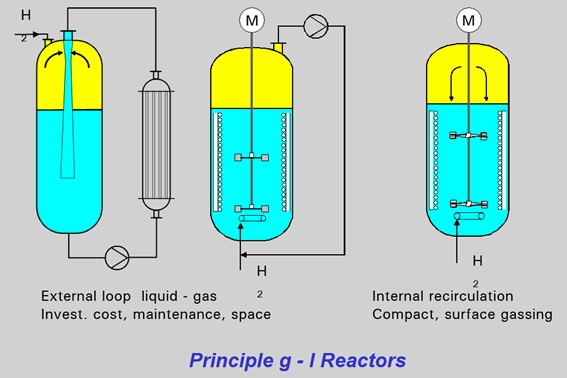

- Normalmente en los reactores de hidrogenación tradicionales (Fig. 2, derecha) se instala un anillo de dispersión de gas cerca de la base, y se instala el agitador con una pala inmediatamente por encima de este anillo para dispersar el gas. El caudal de entrada de hidrógeno al reactor está esencialmente gobernado por la velocidad de transferencia de masa y de la reacción. El gas que no reacciona alcanza la superficie líquida y se desplaza al espacio superior del reactor. Cuando la presión de este espacio superior es igual que la presión de entrada, la alimentación se para hasta que el hidrógeno del espacio superior se ha reabsorbido en el líquido y ha reaccionado. Normalmente se coloca una pala cerca de la superficie líquida para generar turbulencia y realzar esta reabsorción. Sin embargo, este “salpicado superficial” que se produce es ineficaz y puede limitar seriamente la velocidad de reacción.

- Para mejorar la reabsorción, algunas plantas utilizan un compresor de hidrógeno para recircular el hidrógeno del espacio superior de nuevo al fondo del reactor (Fig. 2 centro). Sin embargo, los compresores son costosos y requirieren normalmente unos cuidados en la limpieza de la fase gas para evitar daños en el mismo.

Otra alternativa es bombear el líquido del fondo del recipiente y utilizar un eductor para arrastrar el hidrógeno del espacio superior (Fig. 2, izquierda). Esta solución requiere varios equipos adicionales para mejorar el funcionamiento del reactor.

Los reactores de hidrogenación gas-líquido (hidrogenadores) se han mejorado significativamente, debidos a los avances en la tecnología de agitación en los últimos años. Muchas veces, simplemente modificando el eje y las palas, con una inversión modesta, se puede tener un gran impacto en la productividad de una planta. Esta solución / substitución del elemento agitador existente, por un sistema optimizado como puede ser el EKATO COMBINED GASSING SYSTEM, lo hemos aplicado durante estos últimos años con mucho éxito.

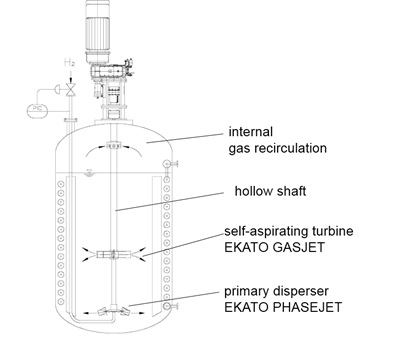

Veamos cómo trabaja el EKATO COMBINED GASSING SYSTEM (ver figura 3).

El sistema está compuesto de dos palas, EKATO PHASEJET y EKATO GASJET.

- La pala PHASEJET realiza la primera dispersión del hidrógeno dentro del líquido, cuando éste es introducido por la parte inferior del reactor. El diseño especial de esta pala, permite trabajar con mayor caudal de gas que otras palas tradicionales como la Rushton Turbine, sin que la potencia que introducimos dentro del reactor de hidrogenación se vea disminuida por este caudal de gas (a mismas condiciones de RPM y diámetro de pala, la PHASEJET es capaz de dispersar un caudal mayor de H2 que una pala tradicional, como puede ser la Rushton).

Otra de las ventajas de la pala EKATO PHASEJET es que no necesita un anillo distribuidor del hidrógeno (para crear las burbujas lo más pequeñas posibles), si no que una simple tubería es suficiente, ya que la propia pala se encarga de dispersar y realizar las burbujas lo más pequeñas posibles (podríamos decir que tenemos un “spager” rotativo”). Con esto se evita la obturación de los agujeros del anillo distribuidor y se facilita la limpieza.

La pala EKATO GASJET reintroduce el hidrógeno del espacio superior que no ha reaccionado en primera instancia, ya que actúa como una turbina interna, recirculando el gas en el líquido mediante un eje hueco. Como el gas entra en el líquido justo en la pala principal, éste experimenta una agitación muy intensa, que realza la transferencia de masa local.

Como se puede ver en la Figura 4, la combinación de estas dos palas (la PHASEJET para dispersión primaria del H2, y la GASJET para reintroducción dentro del líquido del H2 no reaccionado) aumenta la transferencia de masa, incluso si lo comparamos con otros reactores de hidrogenación mucho más complejos de recirculación externa.

CAPERVA es representante de EKATO GROUP

Para ampliar información, contacta con nosotros. Saludos,

www.caperva.com – E-mail: caperva@caperva.com