19 Ene ELEGIR LA MEMBRANA ADECUADA

Cuando los ingenieros de procesos necesitan separar corrientes de efluentes, clarificarlos o fraccionarlos y cuando exigen un rendimiento confiable y repetible, los sistemas de filtración por membrana suelen ser la primera elección. En su nivel más básico, la filtración por membrana implica separar una única corriente de flujo en dos corrientes separadas, una más concentrada que la otra, pasándola a través de un filtro de membrana. A continuación, estas corrientes pueden someterse a un proceso adicional o, en el caso de una corriente residual, pueden desviarse a una salida adecuada.

La elección de la membrana adecuada para cada aplicación es fundamental. PCI Membranes, representada por Caperva en España y Portugal, puede ayudar a los ingenieros a tomar la decisión correcta. Para muchas aplicaciones, estas empresas pueden proporcionar unidades de filtración de membrana como diseño estándar, requiriendo pruebas mínimas. En otras situaciones, los ingenieros de diseño pueden necesitar realizar muchas pruebas in situ. PCI tiene la experiencia y los conocimientos técnicos internos para proporcionar la solución a los problemas de filtración en una amplia variedad de sectores industriales.

¿CUÁL ES LA NATURALEZA DEL FLUIDO DE PROCESO QUE DESEA FILTRAR?

La naturaleza del fluido de proceso es uno de los principales factores decisivos a la hora de elegir qué membrana es mejor utilizar. Conocer el contenido de sólidos disueltos, el peso molecular del material, la naturaleza y la carga de cualquier material en suspensión dirigirá al ingeniero hacia la configuración y geometría correctas de la membrana. El pH y la temperatura del caudal de entrada también son importantes para tomar la decisión final.

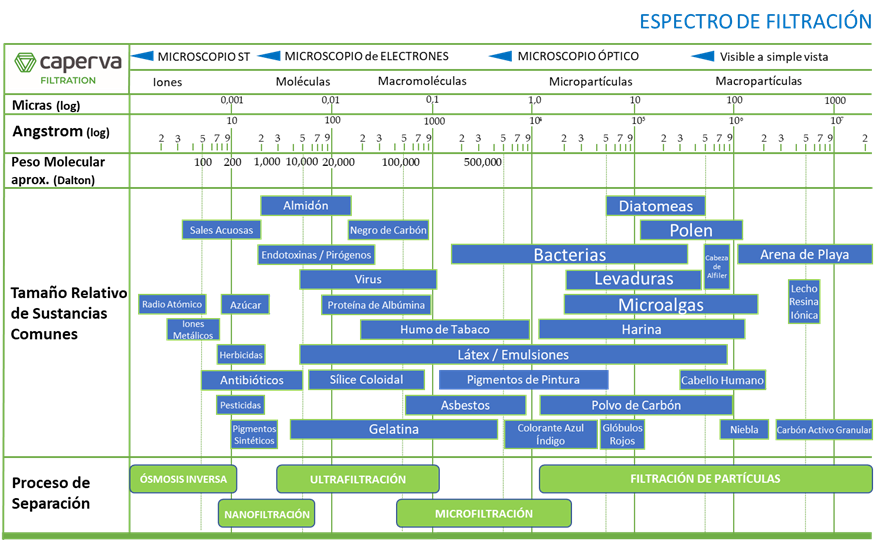

DECIDA EL TIPO DE FILTRACIÓN QUE NECESITA

El espectro de filtración comienza en el nivel molecular más pequeño con ósmosis inversa (RO); esto proporciona el grado más fino de separación, seguido de nanofiltración, ultrafiltración y microfiltración. Entre ellos, estos procesos separan partículas, que difieren en tamaño desde unos pocos Angstroms (A, 10-10 metros) hasta unas pocas micras (μm, 10-6 metros).

Las presiones internas van desde 30-80 bar en sistemas de alta presión hasta 1-5 bar en unidades de microfiltración de baja presión. El proceso de filtración se basa en esta presión que fuerza al líquido a atravesar una barrera física: una membrana. La separación del material en suspensión y disuelto en la entrada produce el producto final concentrado deseado. Al elegir la configuración correcta, se pueden aislar partículas de tamaño específico o dejar que penetren a través de la membrana, según el tipo de membrana.

La ósmosis inversa utiliza una membrana apretada que retiene la mayoría de las especies disueltas, como moléculas y sales. La presión en este sistema debe exceder la presión osmótica para forzar la fracción líquida a través de la membrana semipermeable. La industria de alimentación utiliza a menudo este sistema de membranas para procesar zumos de frutas y soluciones de té, café y azúcar. También se utiliza a menudo para tratar corrientes de efluentes. Los impulsores legislativos en Europa también están fomentando el uso cada vez mayor de dicha tecnología en el tratamiento de los lixiviados de los vertederos.

La nanofiltración cierra la brecha entre la RO y la ultrafiltración; se utiliza a menudo para tareas de desalación y concentración en la industria textil. Una amplia gama de aplicaciones industriales utiliza la ultrafiltración, ya que su naturaleza versátil se presta a la separación de flujos tan diversos como corrientes de efluentes desde tintorerías y plantas de celulosa hasta la clarificación de jugos. En el extremo superior del espectro a medida que avanzamos hacia la microfiltración, las membranas cerámicas se utilizan a menudo para proporcionar una amplia gama de tamaños de poros en las industrias de alimentos y bebidas, farmacéutica y química, así como para separar efluentes de aguas residuales.

ELIJA LAS MEMBRANAS POR MATERIAL

La tecnología de filtración de membranas se ha desarrollado tanto en la forma en que se envasan las membranas como en el tipo de material utilizado. El resultado es una amplia gama de configuraciones de módulos y geometrías de membranas, que se adaptan a una variedad de aplicaciones. Las membranas poliméricas representan la mayor proporción de las membranas instaladas actualmente en uso. Se utilizan varios polímeros diferentes para adaptarse al límite de peso molecular requerido, o lograr la resistencia deseada a la suciedad o el rendimiento al entrar en contacto con un fluido específico.

Los polímeros comunes incluyen; polisulfona y polietersulfona que se utilizan para toda la gama de membranas de UF. El PVDF se usa a menudo para membranas de UF abiertas, mientras que la poliamida se usa como la capa de membrana de película delgada en las membranas de NF y RO. El acetato de celulosa, el primer polímero ampliamente utilizado para membranas, todavía se usa en algunas aplicaciones donde exhibe características de ensuciamiento superiores, pero su uso está limitado debido a su tendencia a hidrolizarse en condiciones alcalinas. Las membranas se pueden configurar en disposiciones tubulares, en espiral, de hoja plana o de fibra hueca.

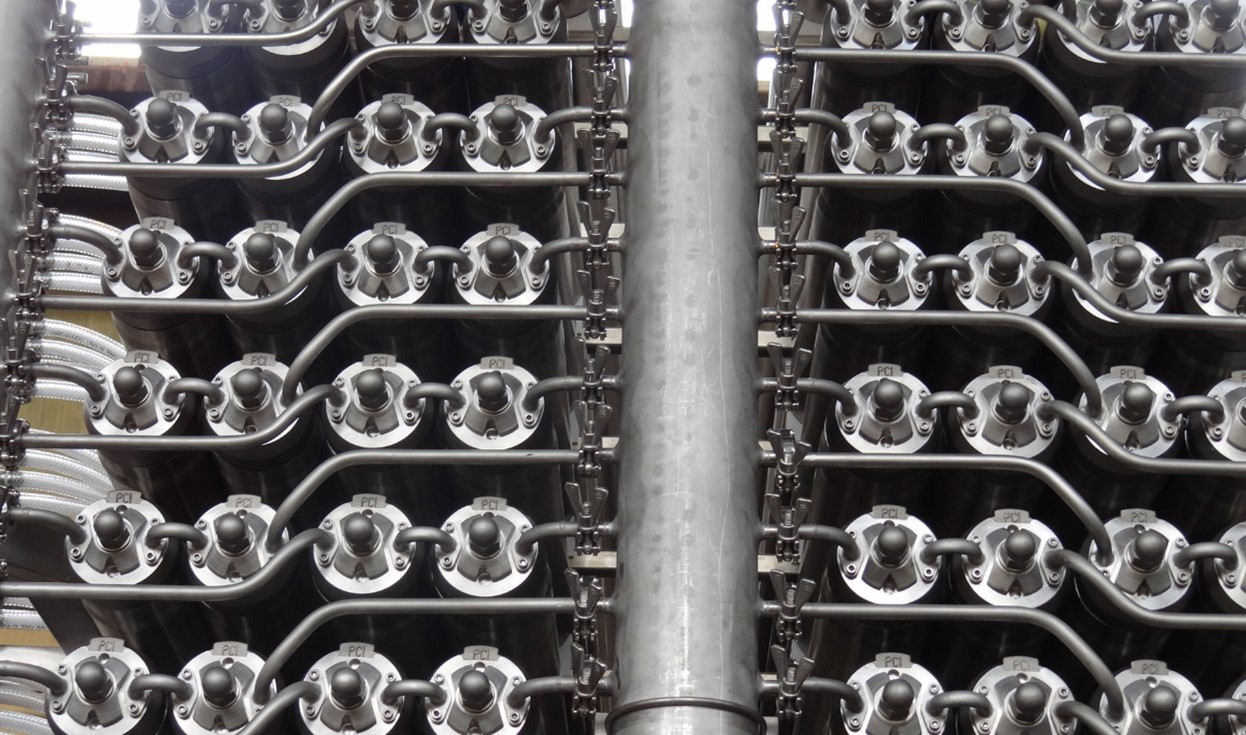

Las membranas tubulares tienen varias ventajas. Pueden manejar líquidos viscosos con altos niveles de sólidos en suspensión y pueden limpiarse química o mecánicamente. Las membranas poliméricas tubulares están alojadas en módulos de acero inoxidable o plástico.

Las espirales, como su nombre indica, consisten en un material de filtro muy compacto intercalado entre espaciadores de malla y envuelto en un tubo pequeño. La alta densidad de empaquetamiento aumenta significativamente su área de superficie en comparación con las membranas tubulares. Las membranas en espiral requieren una prefiltración cuidadosa para evitar el bloqueo si hay sólidos en suspensión. Sin embargo, los desarrollos en los diseños de espaciadores están ayudando a aumentar el número de aplicaciones a las que se adaptan las espirales. Los espaciadores en espirales proporcionan los canales a través de los cuales fluye el fluido del proceso a medida que atraviesa la superficie de las membranas, y tienen una gran influencia en la capacidad de resistir el bloqueo de sólidos y la caída de presión a lo largo del elemento. Los desarrollos incluyen el aumento de la altura del canal de aproximadamente 0,7 mm a más de 2 mm y cambios en la forma geométrica del espaciador para proporcionar canales de flujo más suaves. Las membranas poliméricas en espiral se utilizan generalmente cuando se requiere un alto rendimiento, mientras que las membranas tubulares poliméricas, que a menudo se pueden limpiar mecánicamente, son más adecuadas para operaciones de bajo mantenimiento, para productos altamente viscosos o fluidos con material suspendido.

Los entornos hostiles, altos niveles de disolventes, amplio rango de pH y otras consideraciones del proceso pueden imponer el uso de membranas cerámicas. Esta tecnología, normalmente adoptada para aplicaciones de ultrafiltración y microfiltración, normalmente utiliza un recubrimiento de alúmina o zirconia que se aplica a la superficie interior del soporte cerámico. Si bien el uso de una membrana cerámica es a veces la única propuesta viable, el coste de capital es mucho más alto que el de las membranas poliméricas convencionales, pero en la mayoría de los casos se puede esperar una vida útil más prolongada.

REALIZAR EVALUACIONES FINANCIERAS Y UNA PRUEBA PILOTO

Antes de decidir qué sistema de membranas es el adecuado para la aplicación, es importante realizar algunas evaluaciones financieras preliminares para ver si la instalación de una planta de este tipo es una propuesta viable. Los requisitos de diseño deben establecerse como:

- La capacidad de la planta.

- La composición deseada de las corrientes resultantes.

- El permeado y el retenido; y los costos operativos.

Una empresa de sistemas de membranas, como PCI Membranes, llevará a cabo una breve prueba piloto en su propio laboratorio, utilizando una muestra del flujo del proceso para reducir la elección de membranas. Las pruebas de laboratorio típicas implicarán ejecuciones por lotes simples, ya sea concentrando el retenido o diafiltrando para purificar el fluido de prueba. A menudo, se probará una selección de membranas simultáneamente para identificar la mejor membrana para la aplicación. Después de seleccionar la membrana más adecuada, se puede realizar una segunda prueba con énfasis en la separación y el flujo para confirmar la viabilidad de la aplicación. Normalmente, estos ensayos tardan sólo dos o tres días en realizarse, más algo de tiempo para analizar las muestras y los resultados. Sin embargo, como utilizan una cantidad limitada de fluido de proceso, es aconsejable seguir estas pruebas iniciales con un equipo piloto más grande instalado en el sitio de la fábrica. Esto permitirá recopilar datos de diseño, incluida información sobre incrustaciones y limpieza, en un sistema piloto que puede imitar la planta potencial a gran escala.

En esta etapa, es importante recopilar tantos datos útiles como sea posible porque los parámetros de diseño finales se basarán en esta información. ¿Se utilizará el sistema de forma continua o por lotes? ¿Cuánto tiempo se puede desconectar la planta para su limpieza? ¿Cuáles son los criterios clave para juzgar el éxito? Estos ensayos suelen durar de 2 a 3 semanas, pero pueden tardar más si el fluido del proceso es variable. Un procedimiento de prueba bien diseñado le permitirá ahorrar tiempo y esfuerzo en el futuro. Una vez que se ha instalado el equipo de prueba, se pueden tomar medidas del grado de suciedad, la tasa de permeación (flujo), la caída de presión y los niveles de retención a medida que aumenta la concentración, así como la efectividad del régimen de limpieza y la calidad de la Producto final. Los ingenieros de diseño pueden estimar la vida probable de la membrana en esta etapa. Esto puede tenerse en cuenta al considerar los costes de vida útil total del sistema.

La limpieza de membranas es una parte importante para optimizar el rendimiento de un sistema. El tipo y la frecuencia de limpieza depende tanto de la membrana como del fluido del proceso. En la industria alimentaria, por ejemplo, es una práctica común limpiar a diario, mientras que, en determinadas aplicaciones de agua, es posible que la limpieza solo sea necesaria después de tres meses, o incluso con menos frecuencia. La técnica de limpieza más ampliamente aplicada es hacer circular una solución de producto químico apropiado alrededor de la planta a baja presión para eliminar la suciedad de la superficie de la membrana. Los ácidos se utilizan para eliminar las incrustaciones minerales, el detergente cáustico o los detergentes enzimáticos se utilizan para eliminar la suciedad proteica, mientras que los agentes oxidantes como el hipoclorito de sodio se utilizan para eliminar las incrustaciones orgánicas. No todos estos regímenes pueden usarse en todas las membranas, por ejemplo, las membranas de poliamida tienen poca o ninguna tolerancia a los agentes oxidantes, y las membranas de acetato de celulosa son sensibles a las condiciones alcalinas.

Sin embargo, en algunos casos, una membrana estándar no es adecuada para la aplicación en cuestión. En esta etapa, puede ser necesaria una nueva configuración del sistema de membranas. Los requisitos legislativos o las fuerzas del mercado, en estos días de mayor conciencia ambiental, a menudo impulsa la necesidad de que los gerentes consideren tecnologías alternativas para tratar los efluentes de las plantas. En algunos casos, la tecnología de membranas es apropiada. Este fue el caso de una fábrica de papel sueca. Para que la empresa alcanzara la marca Swan, un signo de excelencia ambiental, la planta necesitaba reducir en un 50% la DQO en el efluente de lejía. El efluente de lejía provenía de dos fuentes, una línea de madera dura y una línea de madera blanda. Ambas corrientes tenían niveles de DQO de 9 a 12 g / litro, valores de pH de 9 a 10,5 y la temperatura rondaba los 70 ° C. El contenido de sólidos en suspensión de cada corriente varió, teniendo la madera dura hasta cuatro veces el contenido de la madera blanda, que en sí misma tenía hasta 30 g / litro. El alto contenido de material en suspensión del fluido de proceso indicó que se requeriría una geometría de membrana de canal abierto, lo que llevó a la elección del sistema tubular de PCI Membranes. Esta elección se verificó posteriormente cuando la planta piloto se bloqueó debido a una concentración excesiva, pero se recuperó sin dañar las membranas. Las pruebas iniciales, realizadas por PCI, demostraron que, aunque el objetivo de una reducción del 50% en la DQO con una reducción del volumen del 98% se podía lograr en la madera blanda con una membrana de polietersulfona de la gama comercial existente de PCI Membranes, se encontró un ensuciamiento excesivo con el efluente de madera dura. Finalmente, PCI Membranes instaló y puso en marcha una gran planta de ultrafiltración. Continúa reduciendo eficazmente las emisiones de DQO de la fábrica de papel sin ningún problema.

PCI MEMBRANES-CAPERVA disponemos de planta piloto y laboratorio en España-Portugal, los que nos permite determinar el sistema de membrana adecuado para cada aplicación.

Si os ha interesado esta información y queréis compartirla con alguien, podéis descargar el documento en este enlace.

Para más información, ponte en contacto con nosotros a través de:

caperva@caperva.com

El Equipo de Caperva.